Colonel, comment se passe l’acheminement et la gestion de stocks de pièces détachées sur un théâtre comme l’Afghanistan ?

Au niveau de l’acheminement des pièces détachées, nous avons déjà, au sein du SGMAT (sous groupement du matériel de théâtre), une base avancée ainsi que des stocks légers sur les FOB. Sur les sites, nous essayons de redimensionner les stocks qui tournent beaucoup et de repérer ce qui peut devenir une urgence rouge, laquelle peut concerner du matériel courant.

Le SGMAT dont la vocation est de recompléter l’avant dispose d’un stock conséquent, lui-même recomplété à partir de Moulins en France 1 pour tout ce qui est rechange courant. Par contre pour l’armement, les transmissions, la guerre électronique, l’optronique, il existe des magasins. Notre but est de dimensionner suffisamment les stocks dans les FOB au premier niveau, car il nous faut du temps pour l’acheminement des pièces du fait notamment des conditions de sécurité ; nous devons ainsi avoir le meilleur stock possible ici pour pouvoir répondre assez rapidement. On réapprovisionne les FOB par trois moyens : les convois, les et les largages aériens. La méthode de largage haute altitude développée spécifiquement pour ici, car nous avons des FOB et des COP dispersées dans notre AOR, est d’une grande précision et permet de fournir ce dont ces derniers ont besoin, car les convois ne passent pas partout. Il arrive que les unités viennent récupérer les pièces ici : nous en profitons alors pour leur donner aussi des pièces à emmener. Il y a un centre d’opération avec lequel on peut se coordonner. Pour le ravitaillement, c’est surtout le convoi routier qui est utilisé : nous avons des convois réguliers. En revanche, en cas d’urgence avérée, on fait pousser la pièce si on l’a, ici, hélicoptère, soit les MI8, soit les hélicoptères de manoeuvre du Bathelico. Nous devons vérifier régulièrement l’état des stocks par rapport aux besoins : ce n’est pas la même logistique qu’en métropole. Nous avons un fond commun, mais, d’une part, les matériels sont utilisés en permanence et d’autre part, il existe une logistique spécifique pour les dommages de guerre pour lesquels on peut prévoir un volet un peu plus important. Nous avons un système d’information, le Simmat de l’armée de terre, qui suit tout cela. Certains matériels ne fatigant pas en métropole souffrent énormément ici : les transmissions, les câbles (les personnels militaires n’arrêtent pas de monter et descendre avec leur frag occasionnant des chocs en permanence), les antennes de brouilleurs, etc. Tout est ici soumis à rude épreuve sans compter les conditions météo et la poussière. Ce sont des conditions très dures de soutien, mais qui sont très intéressantes et nous donnent beaucoup de RETEX.

Depuis dix ans que nous sommes déployés, avez-vous apporté beaucoup d’améliorations au matériel basées sur votre retour d’expérience ?

Tout à fait, pour preuve nous avons maintenant une cellule RETEX de haut niveau ici à Warehouse, de la section technique de l’armée de terre, qui suit la vie de tous les matériels, fait des comptes rendus réguliers et ouvre des dossiers spécifiques en cas de souci sur tel ou tel équipement : c’est un système réactif en boucle courte avec la STAT et les états-majors, puis la DGA, qui permet de faire des améliorations permanentes. Les TOP, tourelles téléopérées, ont été développées pour protéger ceux qui devaient rester en dehors du VAB, les systèmes de vision nocturne se sont multipliés, on a couplé les fonctions radar et optronique de façon à ce que lorsque l’on détecte une cible (soit une personne à pied, soit un véhicule), on puisse la voir de jour comme de nuit à des distances relativement éloignées. Les tireurs d’élite bénéficient d’un téléobjectif vision nocturne. L’adaptation entre mesures et contre-mesures est permanente. La protection anti-IED est l’amélioration la plus visible avec le blindage des véhicules. L’installation de système de brouilleurs que l’on a développé spécialement pour ici et les filets de protection RPG (tir roquette) sont aussi des innovations RETEX.

« Tout est ici soumis à rude épreuve sans compter les conditions météo et la poussière. Ce sont des conditions très dures de soutien, mais très intéressantes et qui nous donnent beaucoup de RETEX. »

« En cas d’urgence avérée, on fait pousser la pièce, si on l’a [à Warehouse] en hélicoptère, soit par MI8, soit par les hélicoptères de manoeuvre du Bathelico.»

Le cycle action/réaction monte constamment d’un cran au niveau technologique et est caractéristique d’ici : sur d’autres théâtres, nous avons très souvent un véhicule nu standard et non toute la panoplie très variée et très pointue qui existe ici. Ce qui bien sûr n’est pas sans poser de problème de logistique, car il nous faut suffisamment de spécialistes pour faire le turnover sur le théâtre : c’est une de nos difficultés car, autant la boite est connue, autant le référencement de tous les matériels ne l’est pas. Nous devons sortir de nos procédures classiques d’information, documentation industrielle et autre, pour revenir à un système manuel : il est difficile de quantifier et c’est cela qui nous gène sur les nouveaux matériels, d’autant qu’ils n’arrêtent pas d’évoluer. Nous devons donc procéder au jour le jour. Lorsque l’on a par ailleurs beaucoup d’équipements qui risquent d’interférer entre eux, il faut bien prendre garde à suivre une checklist pour les allumer dans l’ordre : la mise en oeuvre de process est ainsi très importante également, car si on fait l’impasse sur un séquencement, cela va générer des problèmes qui ne sont pas faciles à gérer en espace de combat. C’est ainsi que l’on a découvert de faux problèmes logistiques avec des fausses pannes ou de mauvais fonctionnements : ce qui était perçu comme une panne était en fait la non-application de la procédure ; le problème ne relevait donc pas du logisticien, mais de l’utilisateur. C’est vrai au niveau des équipements eux-mêmes qui sont de plus en plus sophistiqués (mise en route des systèmes radio par exemple), mais c’est vrai aussi au niveau du démarrage d’un véhicule : autrefois, le conducteur tournait la clé ; maintenant, il doit mettre en oeuvre selon une procédure très précise ses brouilleurs, ses radios, ses informatiques, etc. Nous sommes entrés dans l’ère des systèmes d’armes. Sur les nouveaux systèmes, ce sont de fait les maintenanciers qui forment les utilisateurs à l’emploi. Lorsque l’on installe un brouilleur sur un VAB, c’est le chef d’atelier qui l’installe qui va former l’équipage à son utilisation. En cas d’accident lié au non-fonctionnement du brouilleur, on va rechercher un problème technique, alors que c’était un problème d’utilisation. C’est souvent l’interface entre le siège et l’écran qui ne marche pas !

« Notre but est de dimensionner suffisamment les stocks dans les FOB au premier niveau, car il nous faut du temps pour l’acheminement des pièces du fait notamment des conditions de sécurité ; nous devons ainsi avoir le meilleur stock possible ici pour pouvoir répondre assez rapidement. On réapprovisionne les FOB par trois moyens : les convois, les hélicoptères et les largages aériens. »

A quel type de difficultés spécifiquement « afghanes », vous heurtez-vous en matière de maintenance des matériels ?

Nous n’avons pas trop de souci, techniquement parlant, car les personnes sont bien formées. Le souci que nous rencontrons est la gestion de configuration, car avec toutes les améliorations apportées au VAB par exemple, la configuration de ce dernier a complètement évolué et nous n’avons ici pas les moyens de la suivre. Lorsque l’on récupère un matériel, il sera dans une configuration totalement différente sans traçabilité, car ces modifications auront été faites dans le cadre d’une mission bien particulière et dans l’urgence par des équipes militaires et des équipes d’industriels civils. J’ai ainsi demandé que l’engin soit pris en photo pour savoir ce qu’il y a dessus. Tous les matériels – armement, transmission, brouilleur, etc. – sont démontables et remontables. Donc lorsque l’on essaie de suivre les adaptations effectuées en FOB par les combattants contraints de les réaliser pour faire face à des situations de combat très dures, ce n’est pas une tâche facile.

Dans le cadre du désengagement, comment allez-vous procéder ? Allez-vous devoir reconfigurer le matériel sur place avant de le rapatrier en France ?

Ce que nous allons faire ici, c’est démonter : dans le cas du VAB, nous n’avons donc pas arrêté d’ajouter des choses – brouilleurs, plaques de protection, moyens trans, optronique, armement ; etc. –. Le véhicule de combat arrive complet des FOB jusqu’ici au SGMAT de Warehouse où il va être déshabillé et reconditionné ; il doit repartir en France dans la configuration dans laquelle il est arrivé, la caisse avec les moyens roulants et la circulaire. Tout le reste sera conditionné et pour certains matériels (moyens de combat et transmissions) reconditionnés ici en fonction des délais qui nous seront impartis. Le conditionnement consiste à empaqueter et étiqueter, pour que ce matériel soit envoyé dans les établissements de marque du SMITER en France, qui les reconditionneront pour qu’ils puissent être remis en circulation. Ils en profiteront pour faire le Retex à l’attention de la SIMMT pour connaître les points sensibles. Il faut faire attention à ne pas créer de « matelas » d’abord pour ne pas abuser et décrédibiliser un système qui fonctionne bien avec la métropole, mais aussi, parce qu’il faut ramener le matériel. Nous faisons des tris à tous les niveaux : le responsable logistique de chaque FOB fait un pré-tri et l’avantage de la structure que l’on a mise en place est que le Matériel fait partie de la brigade et tout le monde se connaît bien. Je sais que si on me demande une pièce, il s’agit d’un besoin réel et nous pouvons ainsi respecter le principe de « juste besoin ». Nous faisons ainsi tout ce qui est en notre pouvoir pour leur fournir ce qu’ils demandent. Il y a une chaîne technique, et aussi une chaîne humaine.

De fait, la plus grosse difficulté que nous rencontrons dans notre métier est le diagnostic : plus celui-ci est précis et exact, plus vite on ira réparer le matériel. En cas de flou artistique, il faut activer la chaîne plusieurs fois et ce n’est pas efficace, d’où l’importance d’avoir des professionnels à tous les niveaux.

Entre les différentes générations de matériel présentes sur le terrain, rencontrez- vous des difficultés au niveau de la formation ?

Sur le matériel de base, nous avons une formation du combattant qui est très bien faite : on essaie d’utiliser en mise en condition projection le même matériel que celui que l’on trouvera une fois déployé, ce qui n’est pas évident car nous en manquons en métropole. Au niveau utilisateur, cela va, mais au niveau maintenancier, c’est plus compliqué avec l’arrivée de nouveaux matériels sur le théâtre comme le VAB Ultima. Il y a des matériels qui ne sont connus que sur le théâtre et peu de formateurs existent. On envoie des personnes se former chez l’industriel, qui arrivent directement ici. Il faut ainsi parfois des micro-formations pour des micro-flottes des matériels de haute technologie, comme l’Aramis, le Buffalo, le Souvim, qui sont des engins d’ouverture d’itinéraire piégé. Si on n’a pas les spécialistes ici, c’est ennuyeux, donc ces spécialistes sont tous ici. Au lieu d’avoir un an entre deux rotations, ils partent beaucoup. C’est le cas de nombreux spécialistes uniques (SIC ou autre). L’autre problème des micro-parcs est bien sûr l’obtention des pièces détachées. Dans le cas du Buffalo, nous l’avons acheté dans une configuration « x » et aujourd’hui les Américains en sont à la version « z ». Les soucis de matériels sont en fait liés à des problèmes de logiciels. Ce n’est pas un problème mécanique, c’est un problème de soft. Sur l’Aramis en ce moment nous avons une mitrailleuse qui ne tourne pas en raison d’un problème de soft qui va être réglé. Ce n’est plus que de la mécanique que nous savons faire, c’est un système d’armes et si on n’a pas le logiciel, on est bloqués. Tout le système de commande de l’armement dépend des logiciels avec de multiples verrouillages de sécurité. La technologie c’est très bien, mais dans certaines limites. Notre métier nécessite une certaine rusticité et surtout dans un pays comme l’Afghanistan avec la poussière et la chaleur. L’option d’un retour à des commandes manuelles en cas d’urgence fera certainement partie des retex qui seront réalisés. Ce qui est important pour nous est que chacun doit être performant et employé à son niveau professionnel. Le système est suffisamment bien conçu pour que les informations circulent. La boucle retex est importante ici et le sera en France pour identifier les priorités. Le « full technology » n’est pas forcément adapté aux réalités du terrain et les conditions de stress qui lui sont inhérentes. Il faut du « sophistiqué rustique » et toujours, toujours, avoir un « plan B ». C’est fondamental, car, dans tous les cas de figure, c’est l’homme qui reste au coeur du dispositif et il faut qu’en toutes circonstances, il puisse se servir de son matériel.

Le « full technology » n’est pas forcément adapté aux réalités du terrain et les conditions de stress qui lui sont inhérentes. Il faut du « sophistiqué rustique » et toujours, toujours, avoir un « plan B ». C’est fondamental, car, dans tous les cas de figure, c’est l’homme qui reste au coeur du dispositif et il faut qu’en toutes circonstances, il puisse se servir de son matériel.

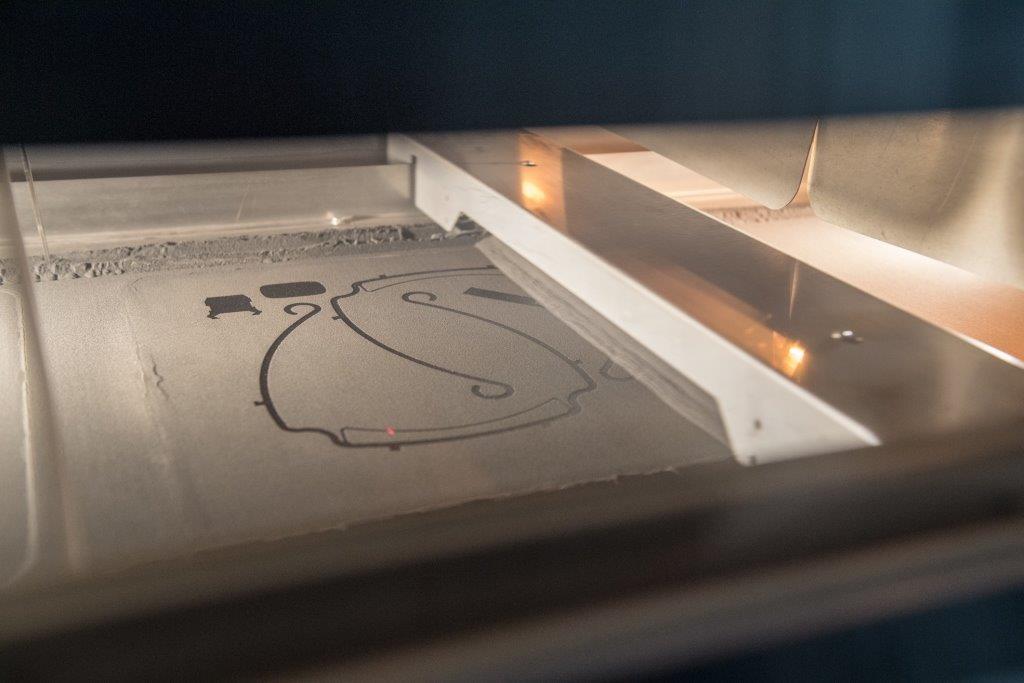

Crédits photos © ECPAD, 2008